Toutes les perspectives

Corporate

Expleo poursuit son expansion en Espagne et ouvre une agence à Valladolid

Expleo ouvre une quatrième agence en Espagne pour répondre aux besoins du marché en matière d’ingénierie et d’expertise numérique.

Innovation et R&DDéveloppement durableIngénierie et conception

Expleo reçoit les premiers signaux de son nanosatellite ENSO

Les tests confirment que le nanosatellite se comporte bien et est fin prêt à entreprendre sa mission de deux ans.

CorporatePeople & Leadership

Index Égalité Femmes-Hommes 2023 : Expleo obtient la note de 89/100

Expleo continue ainsi d'affirmer ses valeurs en faveur de l’égalité professionnelle entre les femmes et les hommes.

Ingénierie et conceptionCorporatePeople & Leadership

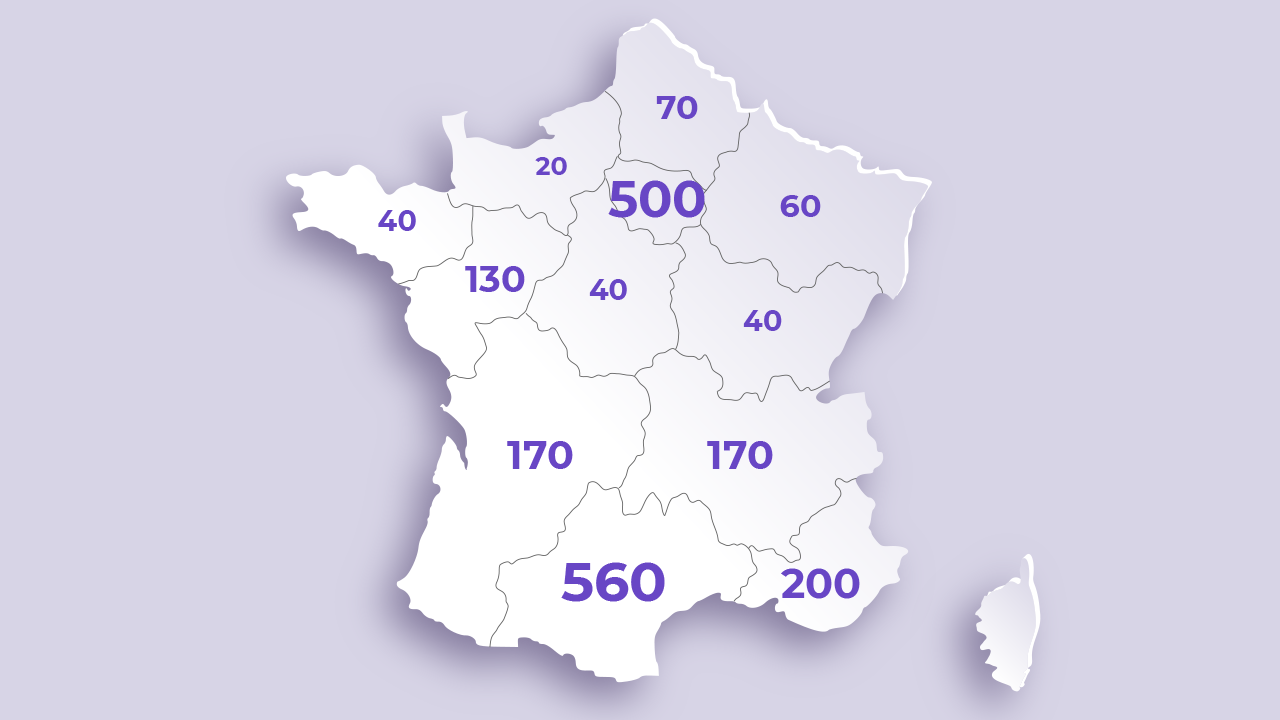

Expleo recrute 2 000 nouveaux ingénieurs et techniciens en 2024 partout en France

Corporate

Expleo annonce la poursuite de sa croissance et une profitabilité accrue en 2023

Pour la troisième année consécutive, le chiffre d’affaires et la profitabilité du Groupe sont en croissance, dans un contexte où ses expertises sont très demandées dans les secteurs de l’ingénierie et de la numérisation

Développement durableCorporate

Expleo reçoit la médaille « Or » EcoVadis pour son engagement en termes de responsabilité sociale des entreprises

Expleo se classe parmi les 5 % des entreprises les mieux évaluées en matière de développement durable et de RSE.